吐故納(nà)新十年,升級如火如荼。從中觀看,過去十年(nián),知(zhī)識密集型的醫藥、電子行業增(zēng)加值增速領跑,而(ér)資本密集型(xíng)的鋼鐵、勞動密集型的紡織則相繼殿後。戰略性新興(xìng)產業、高技術製造(zào)業、裝備製造業增加值增速也都持續高於工業整體。從微觀看,過去三年(nián),鋼(gāng)鐵、有色(sè)、水泥、煤(méi)炭等傳統工業品產量增速普遍(biàn)低迷,而新能源汽車、工(gōng)業機器人等新(xīn)產品產量增速(sù)持續高企,遠超前者。 原材料類偏(piān)高,電子彎道超(chāo)車。與美國(guó)、日本、德國等製造強國相比,我們仍(réng)有一定差距。從製造業占經濟(jì)比重看,我國相當於50 年代初期美國、80 年代中期日本。從製造業內部結構看,美(měi)國電(diàn)子行業依(yī)靠資本市場融資,確立了領先地位;而日本原材料類、裝備加工類行業依靠銀行(háng)融資,成為經濟的中流砥柱。反觀我國,金屬類、建材類占比偏(piān)高(gāo),而機械類(lèi)占比偏低,反映原材料類行業到加(jiā)工組裝類行業(yè)的升級並不順暢,但電子實現了彎道(dào)超車。 龍頭企業崛起(qǐ),結構有待升級。從數(shù)量上看,19年(nián)我國(guó)世界500強上榜企業已經超越美國,但能源、金屬類企業占比過高,利潤率並不突出。而汽車、工業機械行業略顯薄弱,計算機電子設(shè)備製造企(qǐ)業則大而不強。從時間(jiān)上看,我(wǒ)國製造業企業上榜較晚,崛起落後於美日德,僅汽車製造業起步相對較早。

中(zhōng)觀線(xiàn)索:路徑(jìng)與短(duǎn)板

裝備製造:銷量高速增長,技術仍有短板。我國工程機(jī)械銷量已居全球首位,但價格僅處中檔,反映議價(jià)能力與美國仍有差距(jù)。作為典型的裝備製造業(yè),工業機器(qì)人製造業發展較快(kuài),但保有(yǒu)量僅(jǐn)排第三,密度也低於美日德韓,在關(guān)鍵技(jì)術領域與日本差(chà)距(jù)甚大,諧波減速器、RV 減速(sù)器、電焊鉗等領域中,接近甚至超(chāo)過70%的專利(lì)都屬於日(rì)本。另一(yī)典型,航空航天工業,雖然高速(sù)擴張,但美國仍占據絕對主導,現(xiàn)有軍用領域和研發投入差距依(yī)然較大。 電子:產業初(chū)具規模,核心技術不足。過去十年,我國電子產業迅猛(měng)增長,增(zēng)速持續領跑,占(zhàn)比不斷上升。而步入成熟(shú)期的美國和日本電子產業在經濟中的占比趨於穩定。作為半導體(tǐ)產品的核心,我國集成電(diàn)路(lù)產品自給率不足,對進口依賴度較高,18年產品出口金額尚不到進口金額(é)的30%。產業(yè)結構也(yě)有待(dài)向上遊拓展,光刻機(jī)等核心設備受製(zhì)於人,“卡脖子”問題亟待消除。 醫藥:向“創新藥”轉型,研發空間仍大。我國醫藥工業(yè)產值增速近年(nián)雖有所下滑,仍遠超全球市場平均(jun1),而且正逐步從“仿(fǎng)製(zhì)藥(yào)”階段向“創新藥”階(jiē)段升級。18年,我國製藥研發企業數量全球第二,但僅為美國的1/8。新藥審批(pī)數量雖有較大進展,但對進口依賴度仍(réng)高。18年藥品監管局批(pī)準的51個(gè)新藥中41款為進口(kǒu)藥。研發投(tóu)入不足明顯阻礙了製藥產業升級。18 年我國(guó)百強藥企研發總投入約460 億元,尚不及美國一家領先藥企研發支(zhī)出。

未來(lái)展望:方向與抓手

過去十年,中國(guó)製造(zào)業升級如火如荼,但因起步較晚,與美、日(rì)、德等老牌製造強國(guó)仍有一定差距。我們認為,高端(duān)裝備製造、電子(zǐ)、醫藥仍將是未來(lái)十年中國製造業升級的重點領域,股權融(róng)資和研發投入兩大(dà)抓手不可或缺。其中,股權融資是激發(fā)人力資本的關鍵,而(ér)研發投(tóu)入強度仍有較大提(tí)升空間。值得慶幸的是,如今我們沒有重走刺激地(dì)產、基建(jiàn)的老路,而是保持定力(lì)、堅定信心,重點發展高端裝備製造、電(diàn)子和醫藥三大產業。相信(xìn)隨著研發投入強度的不斷提升,股權融資的發展壯大,中國(guó)製造業升(shēng)級仍將方興未(wèi)艾(ài)!

1. 宏觀比較:現(xiàn)狀(zhuàng)與差距

1.1 吐故納新十年,升級如火如荼

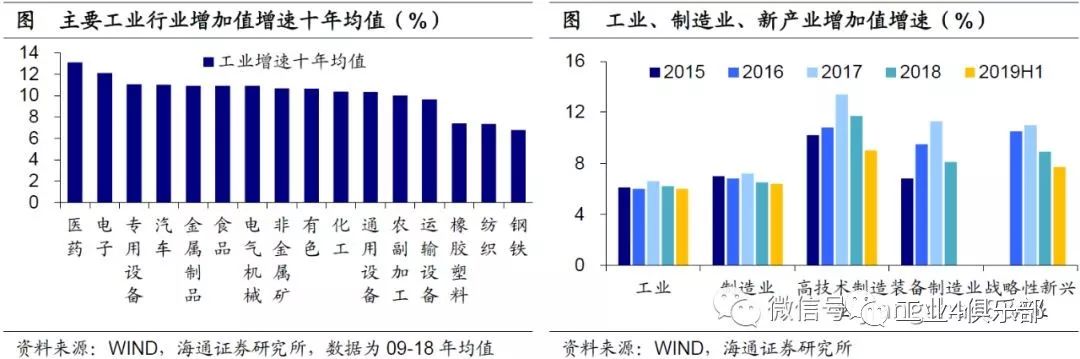

過(guò)去(qù)十年,中國製造業升級可謂如火如荼(tú)。 中觀層麵,從過去十年各(gè)主要工業行業增加值平均增速來看,知識密集型的醫藥(yào)(13.1%)、電子(12.1%)獨領風騷、優勢顯著,相(xiàng)比之下,資本密集型的鋼鐵(6.8%)、勞動密集型的紡織(7.3%)則黯然失色(sè)、相(xiàng)繼殿(diàn)後。而從(cóng)過去五年看,戰略性新興產業、高技術製造業、裝備製造業的增加(jiā)值增速,也都持續高於工(gōng)業整體增速,占工業(yè)整體的比(bǐ)重也相應提(tí)升。

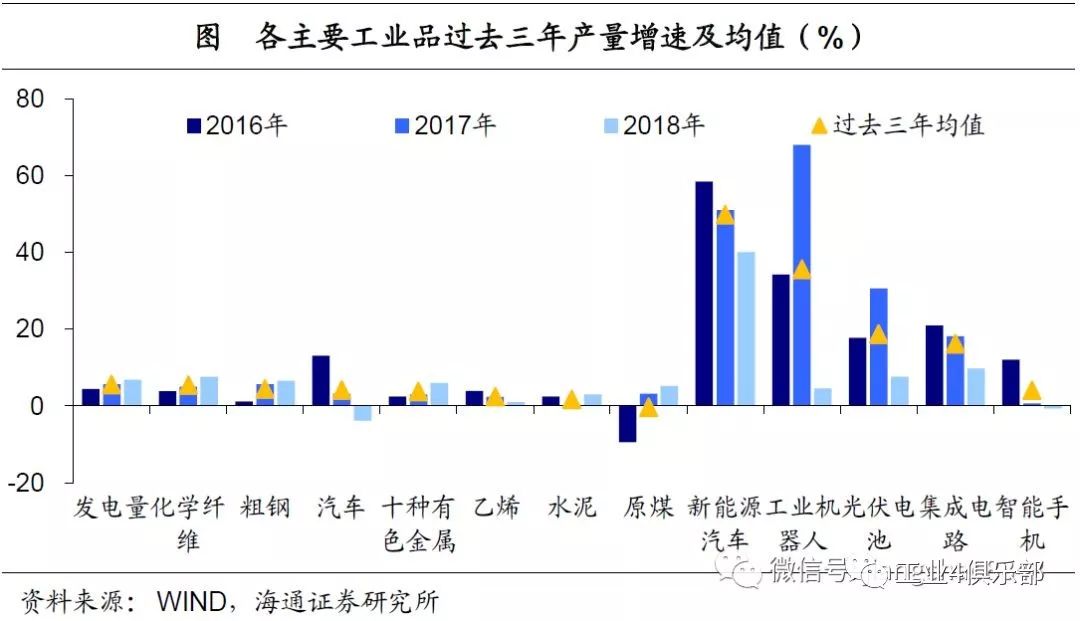

微觀層麵,從過去三年看,以鋼鐵(tiě)、有色、水(shuǐ)泥、電力(lì)、煤炭為代表的傳統工業品產(chǎn)量平均增速(sù)普遍低於5%。以新能源汽車、工業機器人、光(guāng)伏電池、集成電路為代表的新產品產量則呈現出爆發式增長,平均增(zēng)速普遍在20%左(zuǒ)右,遠超前者。

1.2 原材料類偏高(gāo),電子彎道超車

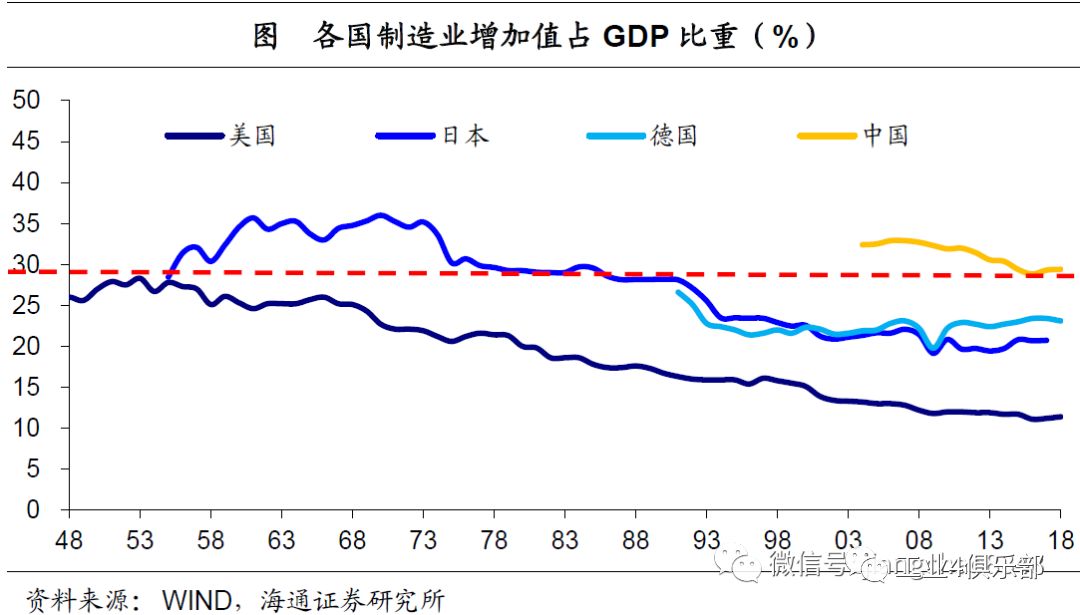

然而,與(yǔ)美國、日本、德國等製造業強國相比,我們仍有一定差距。 首先(xiān)是製造(zào)業占經濟比重。隨著產(chǎn)業持續升級,傳統工業占經濟(jì)比重下降(jiàng),製造業占GDP的比重也將趨勢性下行。而目前中(zhōng)國製(zhì)造業增加值占GDP比重仍高達29%,相當於50年代初期的美國、80年代中期(qī)的日本。

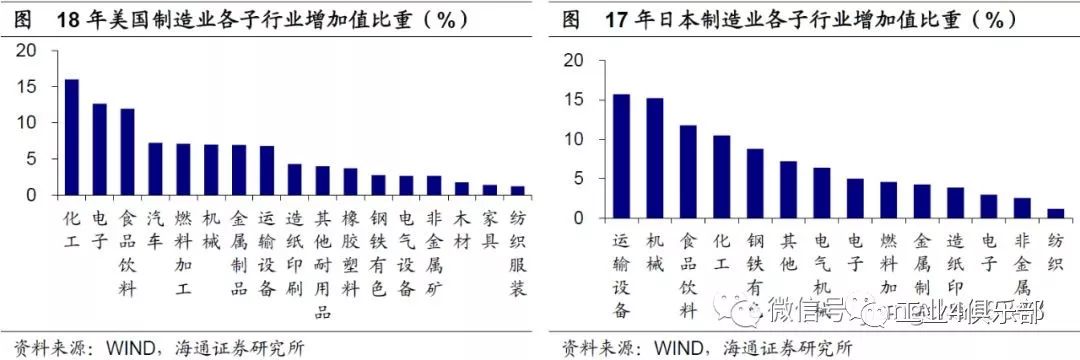

其次是製造業內部結構。觀察美、日兩國製(zhì)造業結構,相同之處在於:食品飲料、化工、汽車等(děng)行業占比較(jiào)高,而紡織(zhī)服裝、非金屬(shǔ)礦等行業占(zhàn)比較低(dī)。而不同之處體現(xiàn)在三個方麵:其一,美國電子行業占比高達12.7%,日本僅5%;其(qí)二,美國鋼鐵有色行業占比僅2.8%,日本高達8.8%;其三,美國裝備製造類行業占比排名中(zhōng)遊,而日本普遍排名靠前。 事實上,美國和日本的製造業結構(gòu)代表(biǎo)了兩種不同的(de)發展模式:美國電子行業依靠資(zī)本市(shì)場融資,確立了領(lǐng)先地位;而日本原材料類(lèi)、裝備(bèi)加工類行業依靠銀行融資,成為經濟中流砥柱。

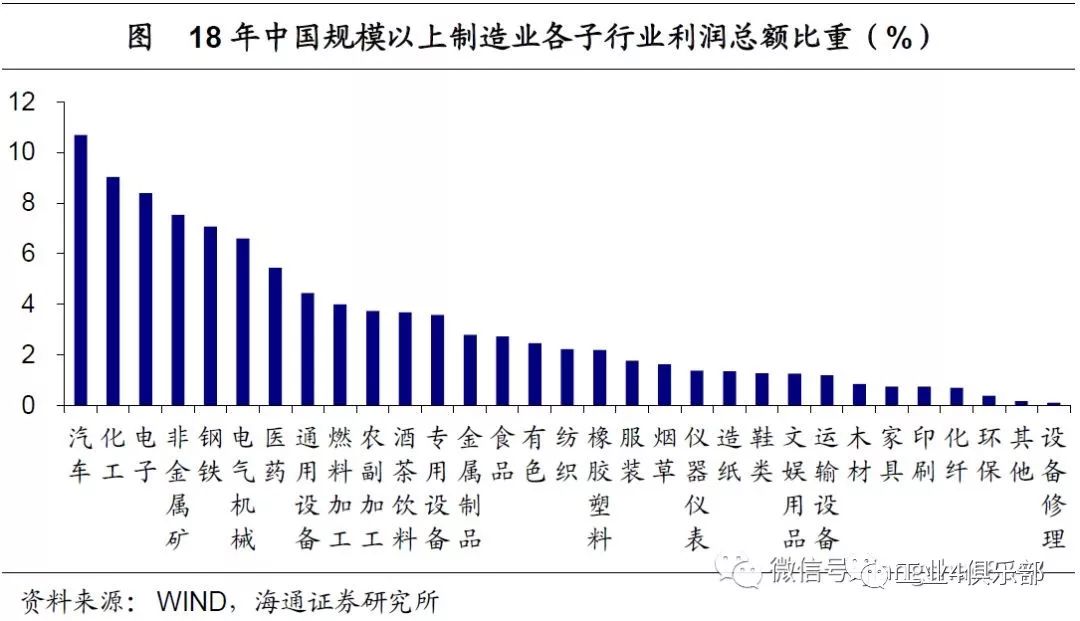

再來看中國製造業(yè)行業結構。由於統計局沒有公(gōng)布各子行業增加值,我們采用規模以上工業企業利潤總(zǒng)額數據來衡量製造業內部各子行業占比。 化工(gōng)、食品、汽車領跑。與美國、日本的相似之處在於:化工類(化(huà)工、化纖、醫藥)合計占比15.2%,食品類(農副食品加工、食品(pǐn)、酒茶飲料(liào)、煙草)合計(jì)占比11.8%,運輸設備類(汽車、其他運輸設備)合(hé)計占比11.9%,均名列前(qián)茅。 原材料類偏高,裝備製造偏低,電(diàn)子彎道超車。與美國、日本不同之處在於:其一,金屬(shǔ)冶煉(鋼鐵、有色)占(zhàn)比9.5%,非(fēi)金(jīn)屬(shǔ)礦占比7.5%,均高於美國和日本;其二,機械(通用設備、專用設備)占比8.0%,略高於美國,但遠(yuǎn)不及日本;其(qí)三,電子占比8.4%,低於美國,但高於日本。 整體看,中國製造業行業(yè)結構中,金屬類、建材類占比偏高(gāo),而機械類占比偏低,反映從原材(cái)料類行業到加工組裝類行業的升級並不順暢,但(dàn)電子(zǐ)行業實現了彎道(dào)超車。

1.3 龍頭企業崛起(qǐ),結構有(yǒu)待升級

我們還可以通(tōng)過橫向比較各國的龍頭企業來(lái)觀察中國的製造業升級情況。 頭部企業數量超越美國。根據《財富》雜誌發(fā)布(bù)的2019年世界(jiè)500強企業排行榜,中國共入圍129家,超過美國(guó)的121家,首次排名全球第一(yī),其中不乏華為投資控股、上汽集團和東風汽車等一批耳熟能詳的製造業企業。

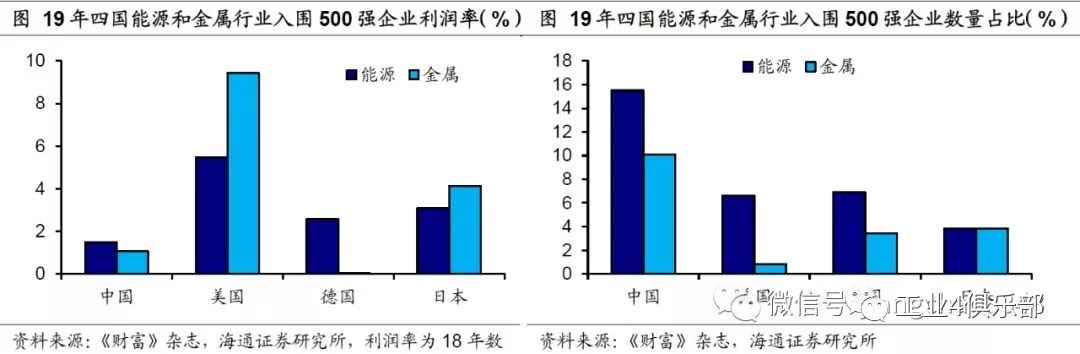

雖然龍頭(tóu)企業數量(liàng)上全球領先(xiān),但是從行業分布上來看,我國與美國、日本和德國等發達國家相比產業結構依然(rán)偏重,技術含量也稍顯不足,仍有待進一步升級。 能源、金屬行業占比過高,利潤率並不突出。在世界500強企業中,我國入選的能源和金屬類企業占比(bǐ)分別為16%、10%,而像美日德三國能(néng)源和金屬類企業占比均未(wèi)超過10%。但其實我國這兩類行業企(qǐ)業的(de)利潤率並不突出,我國入(rù)選的能源類企業利潤率平均為1.5%,不足美國入選能源類企業的三分之(zhī)一,金屬類(lèi)企業利潤率更是隻有美國同類企業的九分之一(yī)。

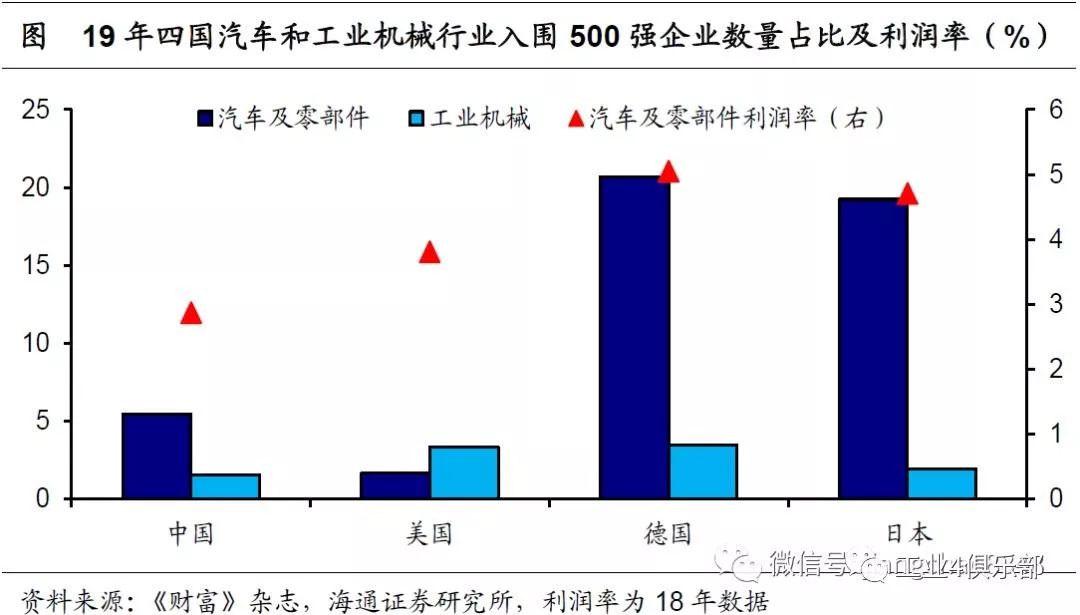

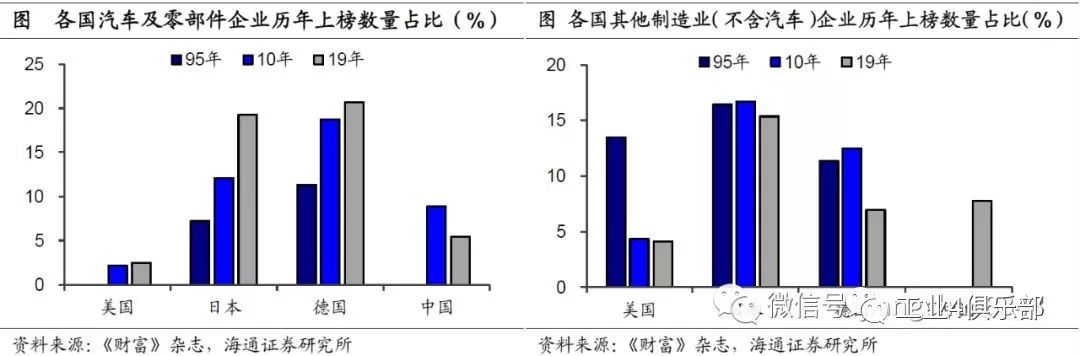

汽車、工業機械行業略顯薄弱。而對於科技含量較(jiào)高的汽車和(hé)工(gōng)程機械行(háng)業,我國的發展略顯薄弱。工(gōng)業機械類行業(yè)中,我國企業數量占比(bǐ)僅1.6%,低於日本的1.9%,而美國和德國更是超過了3%。汽車及零(líng)部件製造行業中,我國企業數量占比為5.4%,雖然略高於美國,但仍遠低於德國和日本。並且我國汽車(chē)行業(yè)利潤(rùn)率也比較低,上榜(bǎng)企業不足3%,而美國(guó)入(rù)圍企業約為3.8%,日(rì)本和德國同類企業(yè)更是超過4.5%。

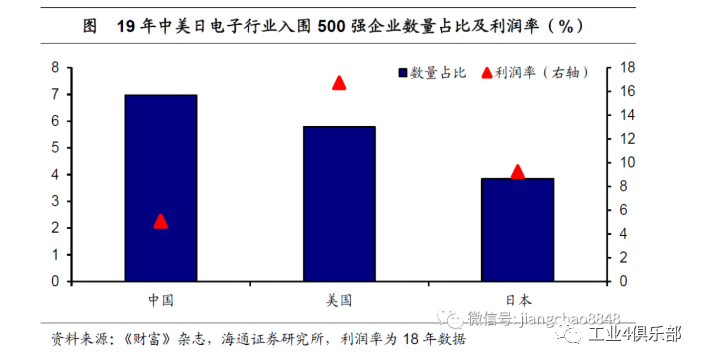

計算機電子(zǐ)設備製造大而不強。在研發投入(rù)強度更高的計算機電子設備製造行業,美國和日本是我國的主要競爭對手,德國企業鮮有上榜。而同美日相比,我國企業具備數量優勢(shì),占比接近(jìn)7%,美(měi)國和日本企業占比僅(jǐn)5.8%、3.8%。但值得注意的是,我國電子行業企業利潤率僅5.1%,遠低於美國(16.7%)和日本(9.3%),這反映出我(wǒ)國電子設備製造行業“大而(ér)不強”。

上世紀(jì)末,我國各行業企業開始在國際嶄露頭角(jiǎo)。為便於觀察行(háng)業結構變化,我們統計了95年、10年、19年500強企業榜單中,中、美(měi)、日、德四國企業的行業分布。美國的商貿零售和金融企業自95年起就占據較大份額,近(jìn)年來科(kē)技行(háng)業的快速發展(zhǎn)搶占了商貿零售和製(zhì)造(zào)業(yè)等行業份額。日本(běn)和(hé)德國的優秀企業則主要集中於汽車、金融和商貿零售領域,兩國的(de)汽車企業(yè)500強上榜份額均(jun1)有明顯(xiǎn)增長。而我國在95年僅上榜一家金融企業,此後各個行業才(cái)開始在國際上嶄露頭角。00年(nián),金融、零售、能(néng)源、通信等行業均有中國企業進入500強榜單。 製造業崛起落後於美日德。我們還可以從上榜時間上來觀察中國製造業升級進程。中國製造業企業上榜世界500強的時間明顯晚於美(měi)、日、德三(sān)國。比如,95年500強企業名單中,美國、日本和德國的製造業企業占三國上榜企業數的比重分別(bié)達13.5%、23.7%和22.7%,而我(wǒ)國製(zhì)造業企業無一上榜。 汽車製造起步相對較早。而直到10年我國才有4家製造業企業上(shàng)榜,且均為(wéi)汽車(chē)及零部(bù)件行業,占總體上榜企(qǐ)業數的9%。從過去十年上榜家數看,我國車企表現好於美國,但落後於日本和德國。而除汽車外的(de)其他製造(zào)業企業進入世界500強則主要發生在過去十年(nián),相比(bǐ)美、日、德三國均在95年已有其他製造企業上(shàng)榜,我國明顯落後。19年我國除(chú)汽車外的製造業上榜企業達10家,超越(yuè)其他三(sān)國數量,數量上(shàng)追趕較快。

2. 中觀線索:路徑與短板

2.1 裝備製造(zào):銷量高速增長,技術仍有短板

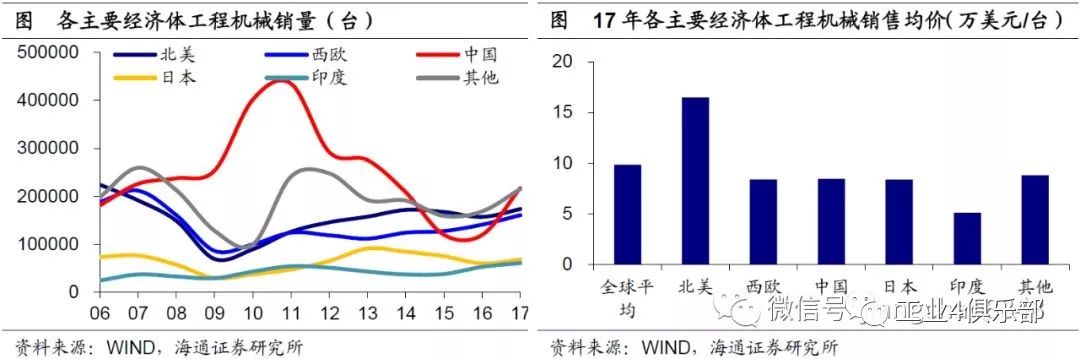

我們首先考察裝備製(zhì)造業中的典型——工程機械,其經驗具有一定的普遍性。 銷量已居首位,價格仍處中(zhōng)檔。過去十年,中國工程機械銷售整體走勢(shì)呈“N”字型,06-11年持續增長,12-16年受產能過剩影(yǐng)響逐(zhú)年下滑,17年再度回升。值得注意的是,17年中國工程機械行業銷量21.7萬台(tái),已躍居全球第一,並占到(dào)全球(qiú)銷量的1/4;但是銷售額183億美元,僅為美國(286億美(měi)元)的2/3。背後(hòu)的(de)原因在於價格差異,雖然(rán)中國工程機械銷售均價8.4萬(wàn)美元/台,與西歐、日本基本一致,略高於印度(5.1萬美元(yuán)/台),但(dàn)卻遠低(dī)於美國(16.5萬美元/台)。銷(xiāo)售均價的差異反映的正是議(yì)價能力的差異。

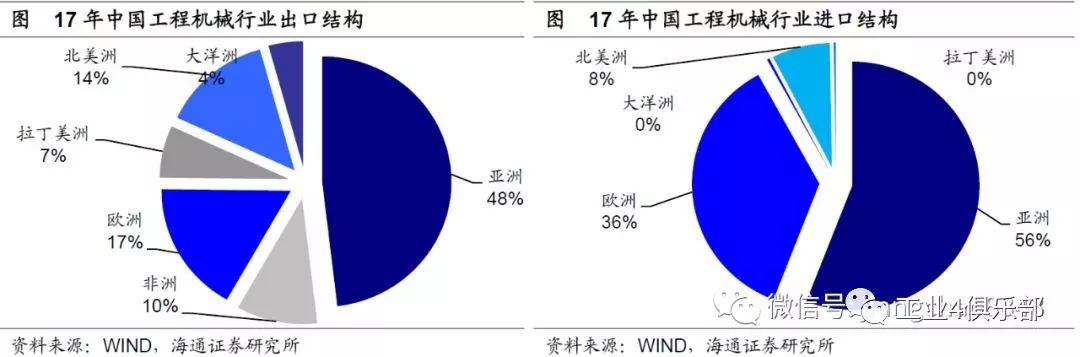

出口亞洲主導,進口依(yī)賴日德。如(rú)果進一步觀察中國工程機械行業的貿易(yì)結(jié)構,就(jiù)更容易(yì)理解(jiě)議價能力(lì)方麵的差異。中國工程機械行業出口結構較為(wéi)集中,亞洲(zhōu)占比接近一半,但對日出口比重極低,僅為5.7%,對美(měi)出口比重(chóng)也僅為12.1%。與出口相比,進口結構更為集中,主要來自亞洲(56%)和歐洲(36%),而亞洲有超過一半來自日本(35%),歐洲也有接近一半來(lái)自德國(16%),中國工(gōng)程機械進口中,日本和德國占據半壁江山。

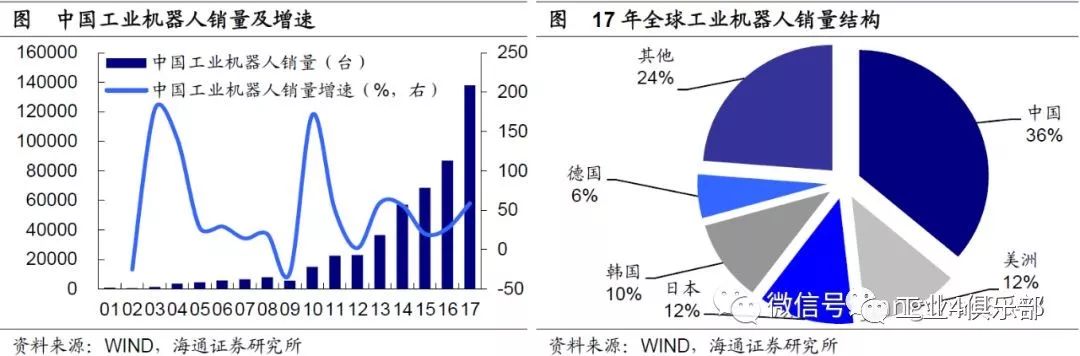

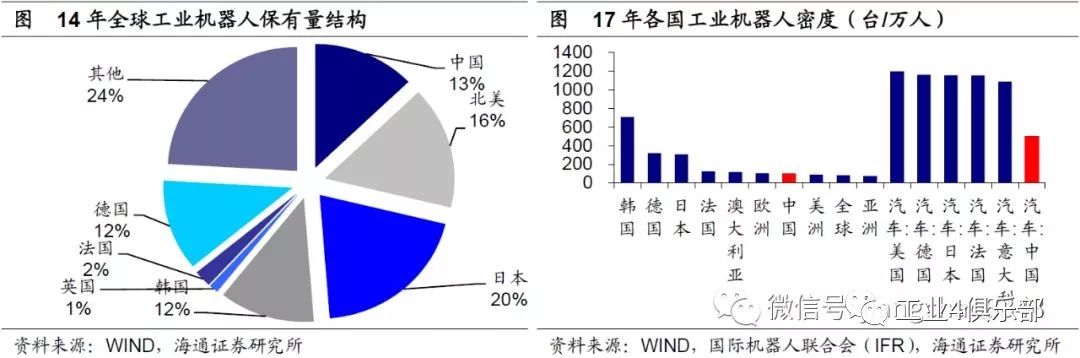

接下來(lái)我們再考察兩個(gè)較為典型的高(gāo)端裝(zhuāng)備製造業:工業機器人(rén)和航空航天。 中國工業機器人(rén)製造業:起步偏晚,發展較快。進(jìn)入新世紀以來,全(quán)球工業(yè)機器人市場保持(chí)持續穩健增長,全球工業機器人銷量從01年(nián)的7.8萬(wàn)台,持續上升至(zhì)17年的(de)38.2萬台,複合增長率(lǜ)達到了10.4%。中國工業機器人行業起(qǐ)步較晚,01年銷量僅700台,但在10年後進入快車道,銷量從09年的5500台,飆升至17年的13.8萬台,複合增長(zhǎng)率高達50%。17年中國工業機器人銷量占全球比重也上升至36%。

然而,由於起步較(jiào)晚,中國的工業機器人行業與其他(tā)製造業強國相比,仍(réng)有一定差距,主要體現在以下三個方麵: 首先是數(shù)量方麵。雖然增量視角下,中國工業機(jī)器(qì)人銷量已經超過全球1/3,但存量視角下,14年中國工業機器人保有量僅為13%,略高於德國和韓國,但遠低於北美(měi),以及我們的鄰國(guó)日本。 其次是質量方麵。根(gēn)據(jù)國際機器人聯合會(IFR)統(tǒng)計,17年中國工業機器人密度(每萬人擁有的工業機器人數量)僅為97台/萬人,雖(suī)然(rán)略高於(yú)全球(qiú)平(píng)均水平,但(dàn)明顯低於日(rì)本、德國等傳統製造強國,也遠低於工業(yè)機(jī)器人領(lǐng)域的後起之秀(xiù)韓國。工業機器人的主要應用領(lǐng)域是在(zài)汽車、電子等行業,而中國汽車行業工業機(jī)器人密度僅為505台/萬人,不到美日德等國家的一半。

而最大的差距還是在技術領域。在工業機器人的幾(jǐ)大關鍵技術上,日本(běn)均處於絕對(duì)領先地位。目前,美國(guó)僅在3D視覺(jiào)控製等方麵、中國僅在塗裝(zhuāng)軌跡規劃技術等(děng)方麵能一起分庭抗禮。而在更為關鍵的諧波減(jiǎn)速器、RV減速器、電焊鉗(qián)、焊(hàn)縫追(zhuī)蹤等領域中,日本均占有絕對優勢,接近甚至超過70%的專利都屬於日本。

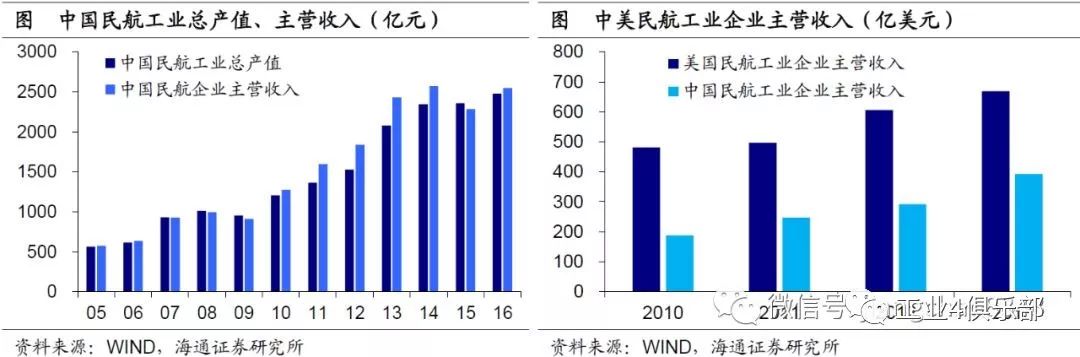

中國航空航天工業:高速擴張,研發追趕。過去十年,中國民用(yòng)航空工業飛速發展,16年行業總產值和主營(yíng)收入分別創下2480億元、2550億元,約是(shì)05年的4倍,年均(jun1)增速15%。但與美國(guó)仍有較大(dà)距(jù)離,比如,13年美國航空工業企業主營收入2200億美(měi)元(yuán),其中民航工業主營收入670億美元,而(ér)同年中國民航工業主營收入尚不到400億美元(yuán),僅占前者六成。

全球通用航空飛機出貨量:北美絕對主導。而根據國際通用航(háng)空製造商協會的統計,18年全球通用航空飛(fēi)機(包括活塞式飛機和渦輪機兩類)出貨量2434架,其中北美占比(bǐ)高達77%,歐洲占(zhàn)比20%次之,而包括亞洲在內的(de)全(quán)球其他地區僅占2.2%。

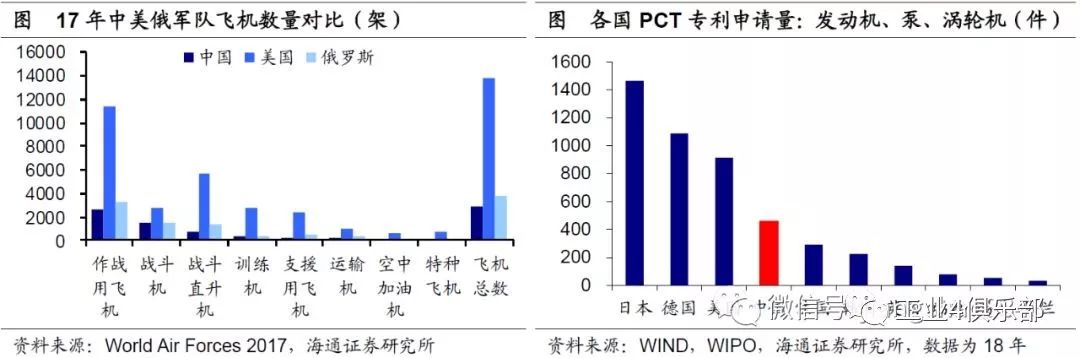

造成這(zhè)種差距(jù)的原因主要來自以下兩個方麵。 一是現有軍用領域投入仍顯不足。美國不僅擁有高性能的戰機(jī),還擁有數量龐大的支援用飛機,包括運輸機、空中加油機和特種飛機等。根據World Air Forces 2017統計(jì),美國軍用飛機數量高(gāo)達13764架,是俄(é)羅斯的(de)3.6倍,是中國的4.7倍。 二是研發投入、產出依然偏低。根據世界知識產權組織(zhī)(WIPO)統(tǒng)計,18年中國在發動機、泵、渦輪機領域的PCT專利申請量為459件,雖然較十年前翻了兩番,但僅為美國的1/2、不到日本的1/3。

2.2 電子:產業初具規模,核心技術(shù)不足

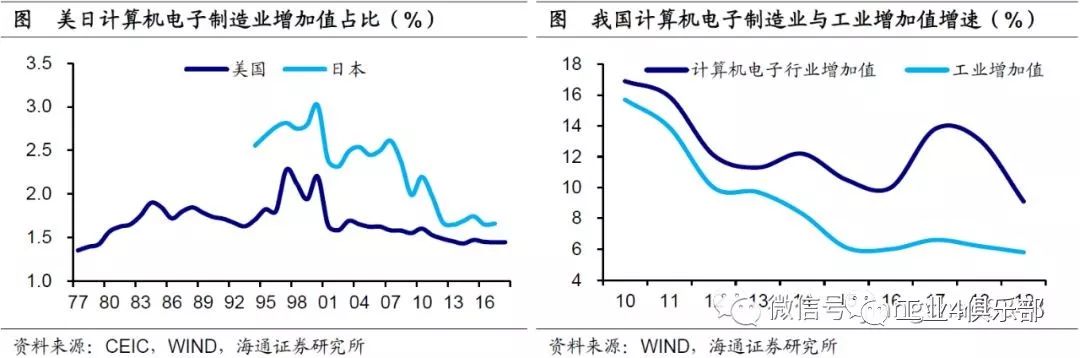

電子(zǐ)產業增長迅速,美國日本趨於成(chéng)熟。計算機和電子設備製造業研發投入強(qiáng)度較高,是典型(xíng)的高技術產(chǎn)業。過去十年中國電子產業持續壯大,增加值年(nián)均(jun1)增速超出(chū)工業整體3.7個百分點,而這也意味著占工業(yè)整體比重的大幅上升。相(xiàng)比之下,美國和日本的電子產(chǎn)業已基本上步入成熟(shú)期,在(zài)經濟中(zhōng)的占比趨於穩定,18年美國計算機和電子設備製造業增加值占比約為1.44%,而97年最高點時曾(céng)達到2.28%,約是18年的1.6倍。

集成電路:半導體產品的核心。雖然我國電子產業(yè)正在向發達國家快速追(zhuī)趕,但是由(yóu)於我國(guó)產業整體起步較晚,技術積(jī)累還(hái)有不足,因此在(zài)部分高端製造領域仍存在著很大的改進空間。在半導體中的集成電路產品方麵就是個典型的例子,集成(chéng)電路作為半導體產品的核心,其18年(nián)銷售額占到整個半導體產品的84%。

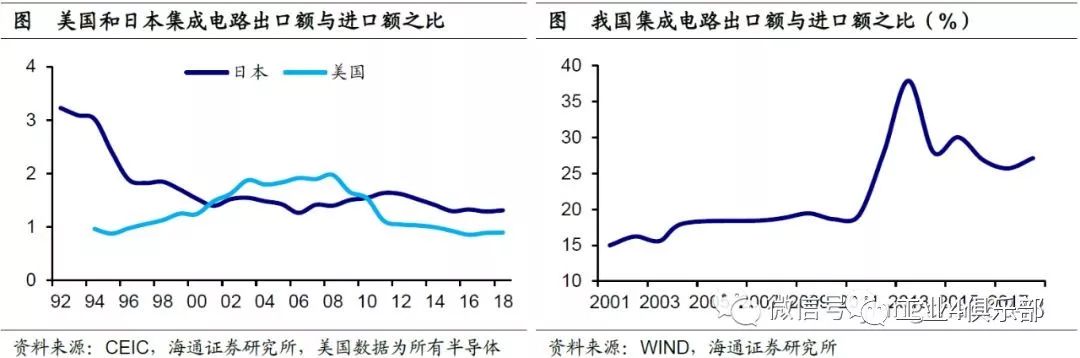

貿易逆差明(míng)顯,進口依賴較(jiào)高。而我國集成電路產品自給(gěi)率尚顯不(bú)足,對進口的依賴程度較高,18年我國集成(chéng)電路產品貿易逆差超過兩千億美元,出口金額尚不到進口金額的30%,而反觀美國和日本等電子行業發達國家,集成電路產品基本能夠自給自(zì)足,甚至能夠向國外輸出,比如18年日本集成電(diàn)路產品實現了接(jiē)近七千億日元的貿(mào)易(yì)順差,出口額約是(shì)進口額的1.3倍。

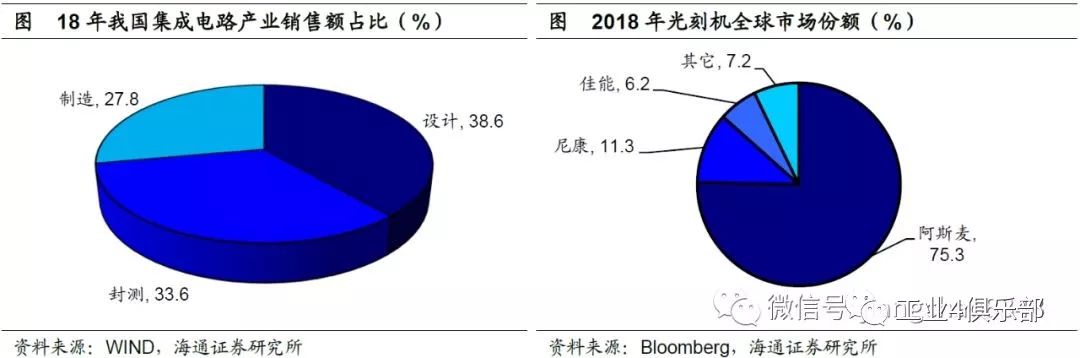

產業結構仍需調整,努力拓展行業上遊。集成(chéng)電路行業按照(zhào)產業鏈條劃分,主要包括設計-製造-封測三個環節。從18年我國集成電路(lù)產業銷售額結構來看,我國在下遊的封測環節占比較高,達到了34%左右,但同(tóng)全球發達國家對比,我(wǒ)國在上遊環節的發展(zhǎn)尚不充分,製造環節的占比偏低,設計環節上整個產業具備一定規模,但龍頭公司還(hái)不(bú)夠(gòu)突出。 核心設備受製(zhì)於人,“卡脖子”問題待消除。集成電(diàn)路製造環節的突破主要體現在先進(jìn)製程(chéng)的追(zhuī)趕,目前台積電的(de)製(zhì)程能夠達到7nm,我國大陸地區的中芯國際14nm製程剛剛進入量產(chǎn)。製程精度不僅需(xū)要技術的積累,更關鍵的是背後(hòu)半導體製造(zào)設備(bèi)的支持(chí),而其中光刻機就尤為重要,被譽為(wéi)半導體產業皇冠上的明珠。但是這一領域(yù)長期以來被海外公司壟斷,荷蘭的阿斯麥公司占據75%左右的市場份額(é),日本的尼康、佳能也有(yǒu)一定的份額,其餘公(gōng)司合計不足8%,這也是我(wǒ)國亟待攻關的“卡脖子”技術。

精密製造能力不足,製約工(gōng)業設備發展。現在工業產品的精度逐步提(tí)高,而我(wǒ)國在部分工業製造設備領域上的短板,歸根結底還是因為精密製造的能力不足。比(bǐ)如我國的PCT專利(lì)申請量已經非常接近美國,位居(jū)世(shì)界第二,但是我們在機床和(hé)測量(liàng)儀器領(lǐng)域,專利申請數量(liàng)遠低於美國和日本的水(shuǐ)平,我國18年機床專利申(shēn)請不足600件(jiàn),日本則超過1000件。技術水平的製約使(shǐ)得我國(guó)設(shè)備不得不依賴(lài)進口,比如14年以來我國數控機床進口金額(é)一直維持在出口金(jīn)額的3倍以上。

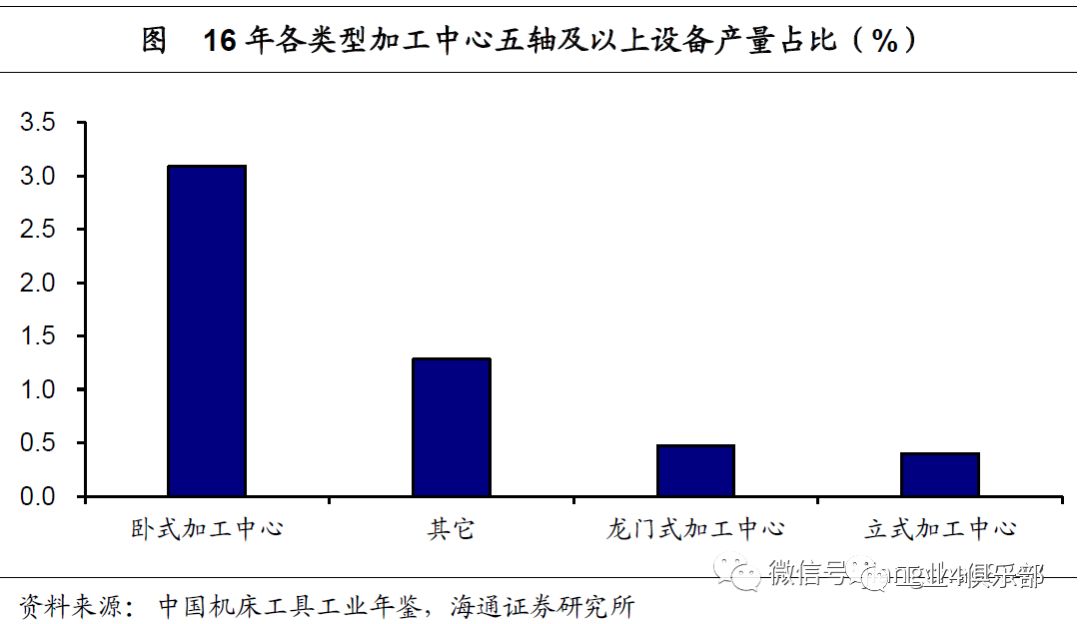

行業高端產品占比仍低,提升空間廣闊。雖然我國製造行業已有了一定程度的發展,在部分領域具備了與(yǔ)國際領先同行競爭的實力,但(dàn)在精密(mì)製造等高端產品方麵,占比還明顯偏低(dī),根據前瞻產業研(yán)究院的統計(jì),17年我國高檔數控機床(chuáng)國產化率隻有6%。而(ér)在16年我國各類型加工中心的產量中,五軸及以上設備的產量最高也僅3%左右,產品高端化方麵具(jù)備廣闊的提升空間。

2.3 醫藥:向“創新藥”轉型,研發空間仍大

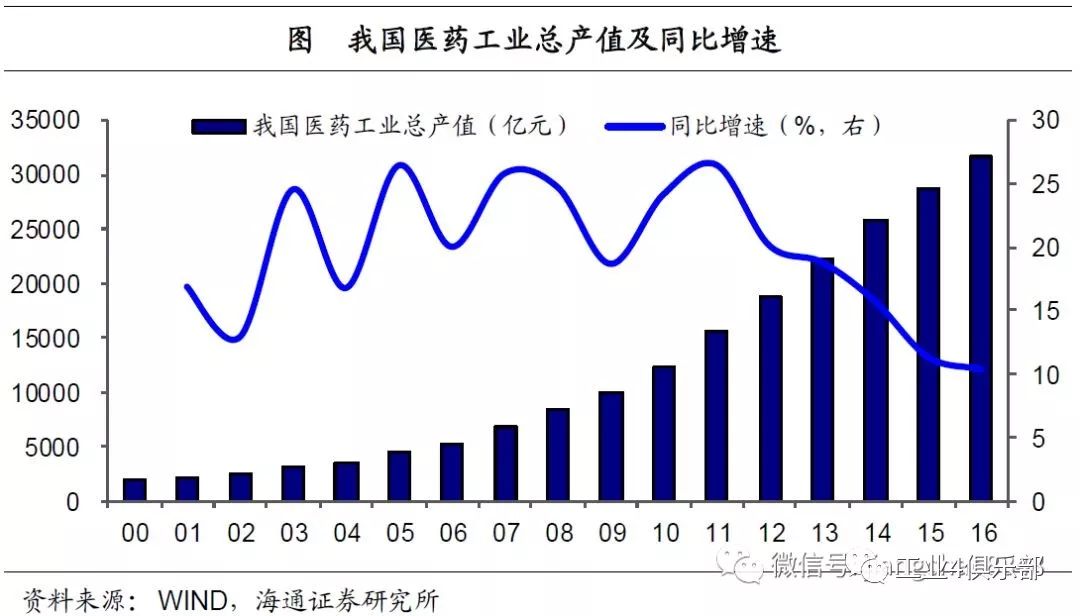

工業產值增速雖有所放緩,但遠超全球(qiú)醫藥市場增(zēng)速。改革開放以來,我國(guó)醫藥(yào)行業隨著國家經濟的發展進入了增長快(kuài)車道。國內醫藥製造工業產(chǎn)值從00年的1834億元,快速增長至16年的31676億元,年均複合增速達19.5%。受結構調整及基數增大的影響,近年來行(háng)業產值增速開始下滑,截至16年增速下行至10.3%,仍遠超全球醫藥市場15-18年的平均增速2.6%。

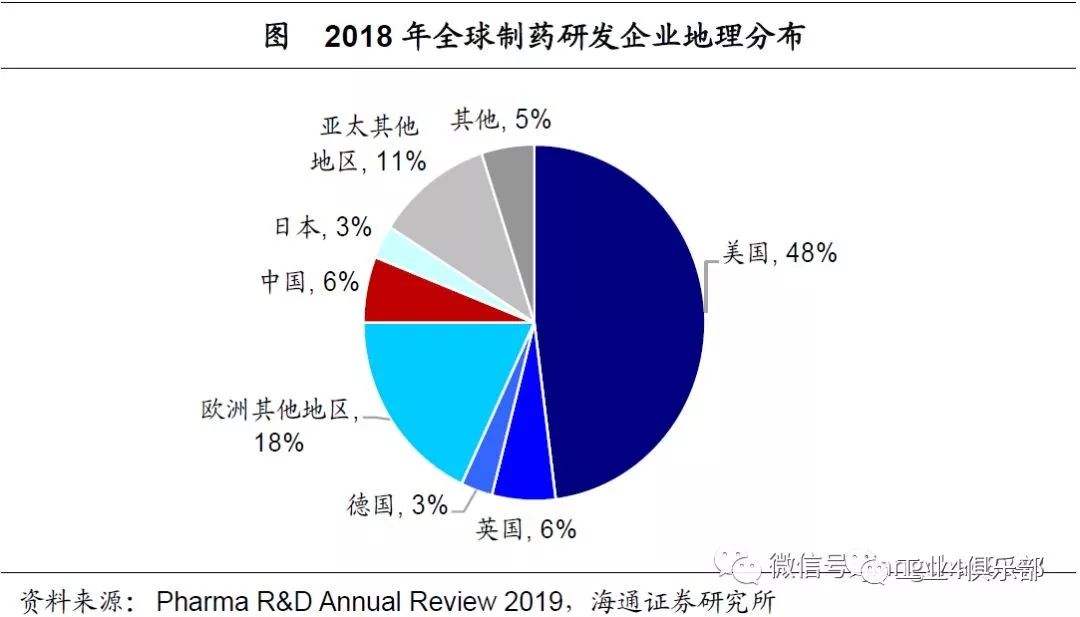

製藥研發企業數量全(quán)球第二,與美國差距(jù)仍明顯。18年總部在中國的製藥研發企業(yè)數量(liàng)占全球藥物研發企業的比例從14年的3%增長至18年的(de)6%。而18年美(měi)國企業數量占比為48%,為中國企業的約8倍,仍然占據全球製藥研發(fā)企業半壁江(jiāng)山。中國成為全球第二(èr)大製藥研發國,逐步從“仿製藥”階(jiē)段向“創新藥(yào)”階(jiē)段升級,但與美國相比,我國尚處起步階段,仍有充足的發展空間。

新藥(yào)進口依賴度高,研發能力提升空(kōng)間大。根據FDA報告(gào),18年(nián)美國共有59款新藥通過(guò)審批,其中1/3為同類第一(First-in-Class)的創新藥。而我國的NMPA(藥品監督管(guǎn)理局)18年共批準51個(gè)新藥,其中10款為國產藥,41款為進口藥,進口依賴度較高。雖然從整體(tǐ)數量上看,我國已有較大進展,但藥物自研方麵仍與(yǔ)美國差距顯著。比如,15年美國在研藥(yào)物數量占全球的份額達(dá)48.7%,而(ér)我國該份額僅為4.1%。

研發投入(rù)處行業較低(dī)水(shuǐ)平,加大投入助推產業升級。從研發投入看,國內(nèi)醫藥公司與國(guó)際領先藥企差距仍然較大。根據中國(guó)醫藥工業信息中心統計,我國百強藥企18年研發總投入近460億元,而美國領先藥(yào)企輝瑞18年的研發投入達80億美元,約568億元。也就是說,美國一家領先藥企的研發支出絕對值已覆蓋我國百(bǎi)強藥企總投入。從相對值(zhí)看,18年我國百(bǎi)強藥企研發投入占總營收的(de)比重(chóng)僅5.4%,大幅低於美國、瑞士、日本等國領先藥企20%左右的研發投入比例。我國醫藥行業(yè)未來研(yán)發投入空(kōng)間仍大,投入的持續增加(jiā)有望助推製藥產業升級。

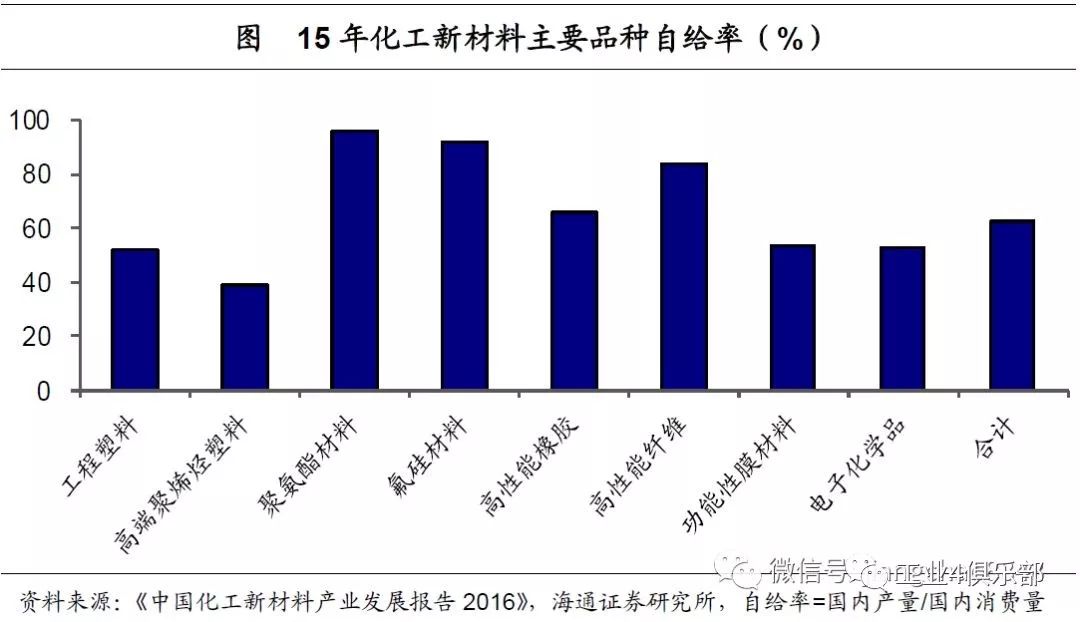

化工新材料國產替代空間仍大,拖累醫藥及其他新興產業(yè)升級。作為化工下遊產業,醫藥行(háng)業轉型升級也在一定程度上受化工產業(yè)發展水平的影響。我國在(zài)聚氨(ān)酯材料、有機氟(fú)矽材料等領域已有一(yī)定競爭力,但特種工程塑料、高端聚烯烴、高性能樹脂(zhī)、電子(zǐ)化學品等領域與世界領先經濟體相比仍(réng)處弱勢。15年,我國(guó)化(huà)工新材料自給率為63%,國產化可替(tì)代空間廣闊。其中,電(diàn)子化學品由於進入門(mén)檻高,在國內市場占有率(lǜ)較低(dī)且集中在中低端市場,部分產品進口依存度高達90%。

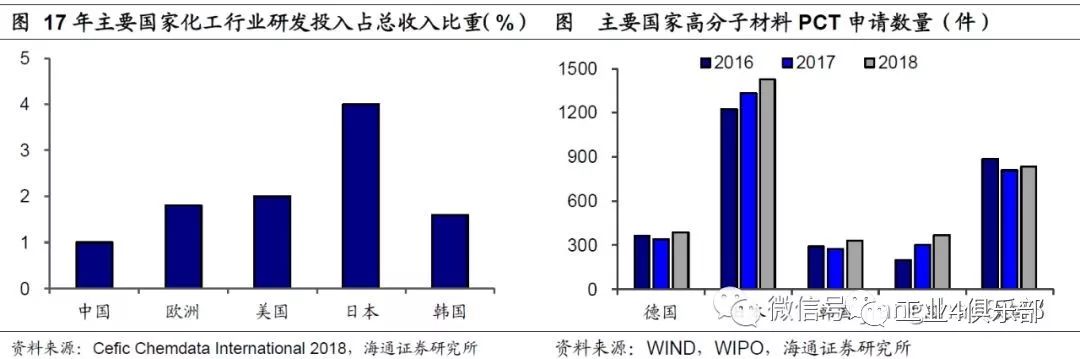

加強研發投入,推動新材料產品向高端化升(shēng)級。從產業(yè)規模看,我國新材料(liào)產業總產值由(yóu)10年(nián)的0.65萬億元(yuán)增至15年的近2萬億元,年化複合增速(sù)約25%,保持著較高的增長。但從研發(fā)投入看,17年化工(gōng)產業研發投入占整體收入(rù)的比重僅(jǐn)1%,與日本4%、美國2%的投入占比有顯著差距。投(tóu)入不足是我國的(de)新材料研發創新能力較弱的主要原因。比如,18年日本和美國高分子材料PCT專利(lì)申請數分別為1426件和835件,而我國申請數量尚不(bú)到美國的一半。加強行業研發(fā)投(tóu)入,有望解決進口依存度(dù)高的問題,推動新材料產品向高端化升級,進而推動下遊行業發展。

3. 未來展望:方向與抓手

未來(lái)方向:高端裝備製造、電子、醫藥。過去十年(nián)間,中國製(zhì)造業升級如火(huǒ)如荼。但(dàn)由於起(qǐ)步較晚,與美、日、德等老牌製(zhì)造強國相比仍有(yǒu)一定的距(jù)離,尤其是原材料類行業(yè)占比偏高(gāo)、裝備加工類(lèi)行業占比偏低。而在未來十年,高端裝備製造、電(diàn)子、醫藥,將是中國製造業升級的重點領(lǐng)域。 兩大抓手:股(gǔ)權(quán)融資、研發投(tóu)入。現階段,三(sān)大產業在經曆了持續的高速增長後,已初具規模,但與(yǔ)美、日、德相比仍有較大潛力(lì),核(hé)心技術領域也有諸多短板亟待補足。我們認為,兩大(dà)抓手(shǒu)不可(kě)或缺:一是股權融資,融資方(fāng)式決定激勵機製,股權融資則是激發(fā)人力資本的關鍵;二是研發投入,18年我國研(yán)發投入強度(研發經費支出/GDP)已創新高至2.2%,但仍與美日德存在較大(dà)差距,PCT專利數量上的差距也同樣顯著。

雄關漫(màn)道真如鐵,中國製造業升級在經(jīng)曆了過去十年的快速發展期後,正逐步進入深水區。如今我們沒有重走(zǒu)刺激地產基建的老路,而是保持(chí)定力、堅定(dìng)信心,重點發展(zhǎn)高端裝備製造、電子和(hé)醫(yī)藥三大產業,相信隨著研發投入(rù)強度的不斷提升,股權融(róng)資的發展壯(zhuàng)大,中國(guó)製造業升級仍將(jiāng)方興未艾(ài)!